Wir helfen Fabriken der Zukunft, alles zu verwirklichen, was sie sich vorstellen können.

Seit sechzig Jahren entwickelt, produziert und verkauft Salvagnini Werkzeugmaschinen, industrielle und flexible Automationssysteme für die Blechbearbeitung: Faserlaser, Biegezentren, Abkantpressen, FMS-Systeme, automatische Blechlager und Software gehören zum umfangreichen Produktportfolio der Gruppe, die vor allem als weltweit führender Anbieter der Biegetechnologie bekannt ist.

Was suchen Sie?

- Eine Lösung für das Laserschneiden

- Eine Lösung für das Stanzen

- Lösungen für das Biegen

- Flexible Fertigungssysteme

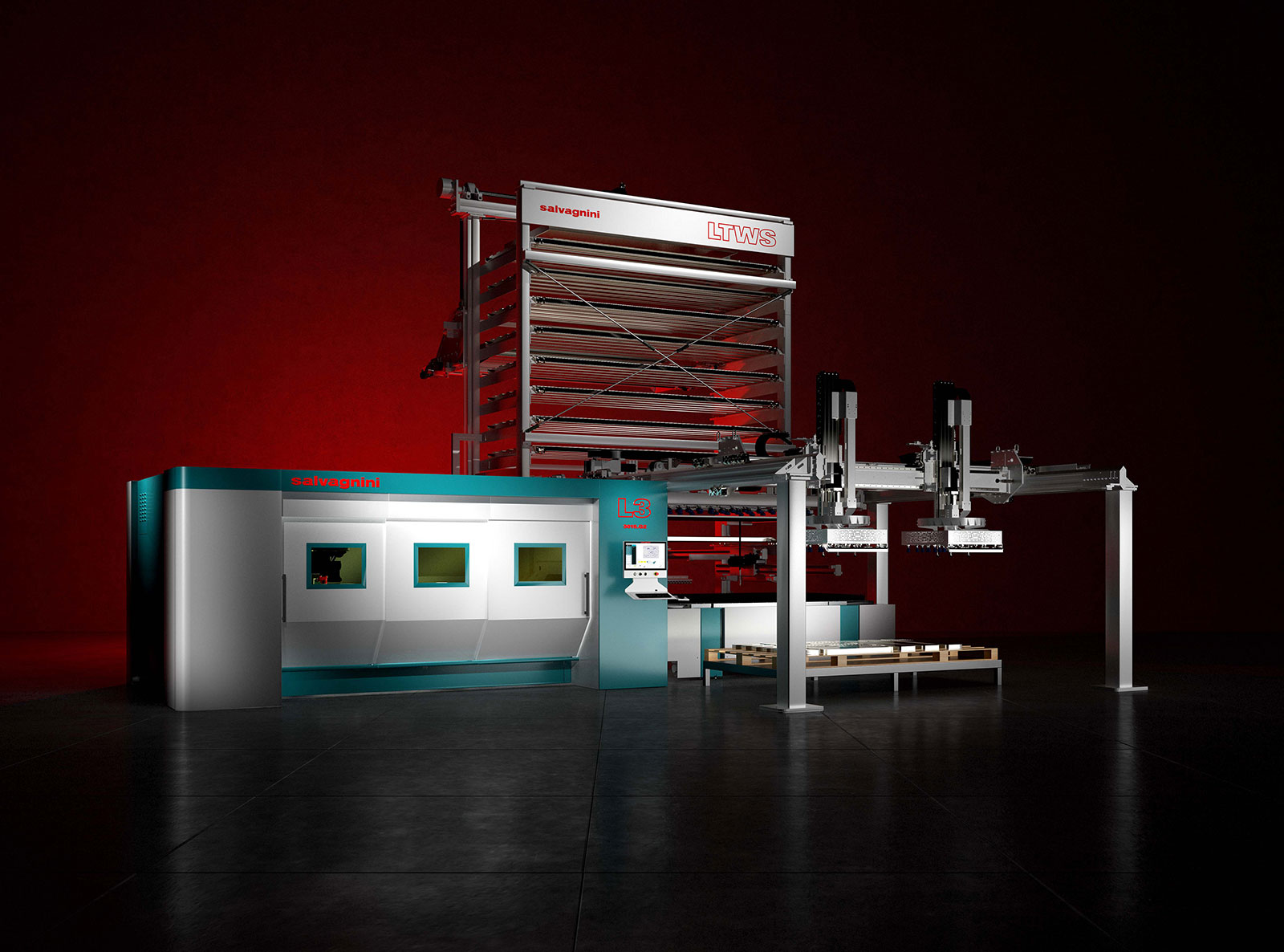

Der L3 ist ein flexibler Vielzweck-Laser für den transversalen Einsatz, ganz gleichgültig welche Anwendung, welches Material und welche Stärke.

Der L5 ist ein besonders leistungsstarker Laser mit hohen Dynamiken für dünne und mitteldicke Stärken.

S1 ist eine Stanz-Laser-Kombimaschine, ein echtes Bearbeitungszentrum, das die Teile stanzt, formt, bohrt und schneidet.

S4 ist die weltberühmte Stanzmaschine-Schere, eine legendäre Maschine, die sich seit 1978 immer weiterentwickelt hat und heute wie damals maximale Präzision, minimalen Ausschuss und hohe Effizienz garantiert.

Auf nur 8m2 Stellfläche und mit einem maximalen Verbrauch von 3kW bietet die P1 alle typischen Eigenschaften der Salvagnini-Biegezentren, die für die Kombination von Produktivität, Flexibilität und patentierter Kinematik konstruiert ist.

Die P2 besticht mit hochtechnologischen Inhalten, geringem Energieverbrauch und kompaktem Design, ohne dabei die für die Salvagnini-Biegezentren typische Produktivität und Flexibilität zu vernachlässigen.

Die P4 beeindruckt mit ihrem Konfigurationspotential und ihren Leistungen: Produktiv und flexibel, kann sie sowohl unabhängig als auch in einer flexiblen Zelle arbeiten oder in eine automatisierte Fabrik integriert werden.

Die PX kombiniert von jeher die Produktivität von automatischen Biegezyklen mit der Flexibilität der universellen Biegewerkzeuge. Für Leistungen ohne Kompromisse.

Die Roboter-Abkantzelle von Salvagnini. Je nach ausgewählter Konfiguration besteht sie aus einer B3-Abkantpresse, einem Gelenkarm-Roboter und einer Vielzahl von Vorrichtungen für die automatische Handhabung von Blechtafeln.

Für die Entwicklung der B3 wurden die Eigenschaften und Vorteile elektrischer und hydraulischer Abkantpressen mit Salvagninis umfangreichem Know-how im Bereich der Automation, Software, Mechanik und Elektronik kombiniert.

25

Filialen

Wir sind ein globales Unternehmen mit 25 Standorten für Verkauf und Kundendienst in der ganzen Welt. Globale Präsenz, lokale Reaktion.

8000

Installationen

Seit über sechzig Jahren konstruieren und verkaufen wir zuverlässige Lösungen. Mittlerweile haben wir mehr als 8.000 aktive Anlagen in 84 Ländern.

5

Werke

Vier Produktionsstandorte in Italien und das weltweit größte ausschließlich Biegezentren gewidmete Werk in Österreich.

2060

Menschen

Wir sind begeisterungsfähig, neugierig und proaktiv. Wir arbeiten auf innovative Lösungen hin. Wir entwickeln adaptive Technologien für Unternehmen, die in die Zukunft blicken.

500

Umsatz in Mio. €

Wir sprechen dieselbe Sprache.

Dank Salvagninis globaler Präsenz können wir mit unseren Kundendienst-Zentren in den wichtigsten Produktionsgebieten der Welt umfassende lokale Abdeckung anbieten. Wir unterstützen Ihr Unternehmen, indem wir Ihnen helfen, wo Sie es brauchen und wann Sie es brauchen. Globale Präsenz, lokale Reaktion.